มาตรฐาน IATF 16949 : 2016 คืออะไร

6135 จำนวนผู้เข้าชม |

มาตรฐาน IATF 16949 : 2016 คืออะไร

มาตรฐาน IATF 16949 : 2016มีความสำคัญอย่างไรกับผลิตชิ้นส่วนยานยนต์

เพราะการเดินทางขนส่งใดๆ ของคนเราทุกวันนี้ มียานพาหนะเป็นเครื่องมือที่ช่วยนำพาทั้งคนและสิ่งของไปจุดหมายปลายทางอย่างปลอดภัย นอกจากความชำนิชำนาญการและความไม่ประมาทในการขับขี่รถยนต์ต่างๆ แล้ว คุณภาพและความมีมาตรฐานของรถยนต์ ซึ่งมีองค์ประกอบของชิ้นส่วนต่างๆ ที่เกิดจากการ ผลิตชิ้นส่วนยานยนต์ ที่ได้คุณภาพและมีมาตรฐานนั้น ก็นับเป็นสิ่งที่สำคัญไม่แพ้กัน

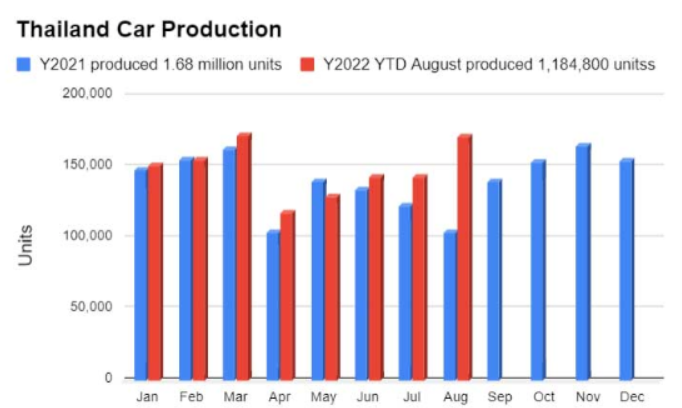

นายสุรพงษ์ ไพสิฐพัฒนพงษ์ รองประธานและโฆษกกลุ่มอุตสาหกรรมยานยนต์ สภาอุตสาหกรรมแห่งประเทศไทย (ส.อ.ท.) เปิดเผยจำนวนการผลิตรถยนต์ของประเทศประจำเดือนสิงหาคม 2565 “พบว่ามีจำนวนรถยนต์ทั้งหมดที่ผลิตได้ในเดือนสิงหาคม 2565 มีทั้งสิ้น 171,731 คัน เพิ่มขึ้น 64.90% (YoY) และเพิ่มขึ้น 20.13% จากเดือนกรกฎาคม 2565 โดยการผลิตรถยนต์เพิ่มขึ้นจากฐานต่ำของปีก่อน สาเหตุจากการล็อคดาวน์กลางเดือนกรกฎาคมถึงสิ้นเดือนสิงหาคม 2564 และจากการผลิตรถยนต์นั่งรุ่นใหม่ขายในประเทศ และผลิตรถกระบะและ PPV เพื่อขายในประเทศและส่งออกเพิ่มขึ้น ทั้งนี้ รวม 8 เดือนแรกของปี (มกราคม - สิงหาคม 2565) ผลิตแล้ว 1,184,800 คัน เพิ่มขึ้น 10.53% จากช่วงเดียวกันปีก่อน” (ขอบคุณภาพและข้อมูลจาก mreport)

จากข้อมูลของ mreport แสดงให้เห็นว่า ปัจจุบันอุตสาหกรรมยานยนต์ในประเทศไทยนั้นมีการเติบโตมากขึ้นอย่างต่อเนื่อง นั่นเป็นเพราะมีความต้องการของผู้บริโภคที่มากขึ้น ฉะนั้นการผลิตรถยนต์หนึ่งคันจึงควรมีมาตรฐานความปลอดภัย เพื่อสร้างความเชื่อถือเชื่อมั่นในการใช้งานให้แก่ผู้บริโภคนั่นเอง โดยเฉพาะอุตสาหกรรมการ ผลิตชิ้นส่วนยานยนต์ ต่างๆ จะต้องได้รับการรับรองมาตรฐานการผลิต ที่เรียกว่า IATF 16949 : 2016

มาตรฐาน IATF 16949 : 2016 คืออะไร?

IATF 16949 คือมาตรฐานระบบการจัดการคุณภาพในอุตสาหกรรมยานยนต์ โดยสถาบัน International Automotive Task Force (IATF) ในเดือนตุลาคม ปี 2016 จึงถูกเรียกแบบเต็มๆ ว่า “มาตรฐาน IATF 16949 : 2016” ซึ่งถือเป็นมาตรฐานหนึ่งเดียวที่ได้รับการยอมรับจากเหล่าอุตสาหกรรมยานยนต์ทั่วโลก… แต่เดิมนั้นสำหรับอุตสาหกรรมการ ผลิตชิ้นส่วนยานยนต์ นั้นมีระบบการบริหารคุณภาพ ISO 9001 ที่ใช้อยู่เพื่อเป็นข้อกำหนดและมาตรฐานในการผลิตยานยนต์ต่อมาในปี 2016 สถาบัน International Automotive Task Force (IATF) ได้ประกาศมาตรฐานใหม่ เพื่อให้สอดคล้องกับมาตรฐานระบบการจัดการคุณภาพ ISO 9001: 2015 ได้ด้วย ที่เรียกว่า IATF 16949: 2016 โดยมีผลบังคับใช้ในวันที่ 1 มกราคม 2017 ซึ่งมาตรฐานใหม่นี้ให้ความสำคัญในเรื่องต่างๆ ที่มีความสำคัญอย่างยิ่งสำหรับผู้ประกอบการด้านอุตสาหกรรมยานยนต์หรือผู้ ผลิตชิ้นส่วนยานยนต์ ที่ต้องรักษามาตรฐานเพื่อสร้างความมั่นใจให้ผู้บริโภคและเติบโตในอุตสาหกรรมนี้อย่างยั่งยืน ดังนี้คือ

- ความปลอดภัยของผลิตภัณฑ์ยานยนต์

- การจัดการความเสี่ยงและแผนการรับมือ

- ข้อกำหนดของซอฟต์แวร์ที่ฝังในระบบ (Embedded Software)

- การจัดการด้านการเปลี่ยนแปลงและการรับประกัน

- การจัดการกับ Supplier ในระดับย่อย

นอกจากนั้น IATF 16949: 2016 ยังปรับเปลี่ยนมาตรฐานโดยพิจารณาในมุมที่กว้างขึ้นที่ครอบคลุมทั้งระบบปฏิบัติการไปจนถึงบทบาทของผู้บริหารองค์กร ที่จะต้องกำหนดกลยุทธ์ในองค์กรให้สอดคล้องกับมาตรฐานและข้อกำหนดของ IATF 16949: 2016 ในการผลิตยานยนต์หรือ ผลิตชิ้นส่วนยานยนต์ ดังนี้

IATF 16949: 2016 กับระบบปฏิบัติการในองค์กร

ในมาตรฐานของ IATF 16949: 2016 กำหนดให้ความต้องการของลูกค้าคือสิ่งที่สำคัญที่สุด (Customer Requirements) ได้แก่ ข้อกำหนดที่ระบุโดยลูกค้า เช่น Technical / Commercial / Product and manufacturing process-related requirements / General terms and conditions / Customer-specific requirements และ (Customer-Specific Requirements) เป็นข้อกำหนดเฉพาะสำหรับอุตสาหกรรมการผลิตยานยนต์หรือ ผลิตชิ้นส่วนยานยนต์ เช่น Manufacturing feasibility / Warranty management / Temporary change of process controls / Supplier quality management system development / Control plan/ Problem-solving methodologies / Total productive maintenance / Standardized work เป็นต้น

IATF 16949: 2016 กับระบบบริหารงานในองค์กร

- ข้อกำหนดเฉพาะของลูกค้า (Customer Specific Requirements) ต้องถูกประเมินและรวมอยู่ในขอบข่ายของระบบการจัดการ

- ต้องมีกระบวนการที่กำหนดเป็นลายลักษณ์อักษร สำหรับการจัดการผลิตภัณฑ์และกระบวนการที่เกี่ยวกับความปลอดภัยของผลิตภัณฑ์ (Product Safety) การอนุมัติพิเศษสำหรับ Control Plan และ PFMEA การฝึกอบรมเฉพาะสำหรับพนักงานที่เกี่ยวข้อง เป็นต้น

- ผู้บริหารต้องมีการกำหนดนโยบาย บทบาทหน้าที่ ความรับผิดชอบขององค์กรต่อสิ่งแวดล้อมและสังคม รวมถึงการกำหนดนโยบายหลักปฏิบัติที่เหมาะสม สำหรับพนักงานและนำไปปฏิบัติได้ เพื่อการดำเนินธุรกิจอย่างซื่อสัตย์ต่อสิ่งแวดล้อมและสังคม

- การวางแผนจะต้องวิเคราะห์ความเสี่ยงอย่างต่อเนื่อง ให้ครอบคลุมทั้งการเรียกคืนสินค้าหรือชิ้นงานที่มีข้อบกพร่องเมื่อผู้บริโภคใช้งานแล้ว, ข้อร้องเรียน ชิ้นงานเสียที่ต้องทำลายทิ้ง, ชิ้นงานที่ต้องซ่อมแซม ทั้งที่มีแนวโน้มที่จะเกิดขึ้นและที่เกิดขึ้นแล้วด้วย

- มีการทบทวนและ Update แผนสำรองอย่างน้อยปีละ 1 ครั้ง โดยใช้ทีมงานหลายฝ่าย รวมถึงผู้บริหารระดับสูง

- มีวิธีการประเมินความเป็นไปได้ในการผลิตและประสิทธิผลของการผลิต รวมถึงการนำผลการประเมินเป็นส่วนหนึ่งในการทบทวนของฝ่ายบริหาร

- ต้องสร้างความตระหนักให้กับพนักงานทุกคนถึงผลกระทบต่อผลิตภัณฑ์ที่เกิดจากการทำงานของพนักงาน รวมถึงข้อกำหนดเฉพาะของลูกค้าและความเสี่ยงที่เกี่ยวกับลูกค้าจากการได้รับผลิตภัณฑ์ที่ไม่เป็นไปตามข้อกำหนด

- มีข้อกำหนดด้านโลจิสติกส์ ความเป็นไปได้ในการผลิตและการวางแผนโครงการที่เกี่ยวข้องกับการวางแผนการสร้างผลิตภัณฑ์

- มีกำหนดเกณฑ์พื้นฐานในการคัดเลือก Supplier เช่น ประวัติด้านคุณภาพ ความมั่นคงด้านการเงิน ความสามารถในการออกแบบ กำลังการผลิต การวางแผนความต่อเนื่องทางธุรกิจ เป็นต้น

- มาตรฐานการทำงานต้องครอบคลุมกฎความปลอดภัยของผู้ปฏิบัติงาน

- ผู้บริหารระดับสูงต้องกำหนดมอบหมายบุคลการ 1 คน และบุคลากรสำรอง 1 คน สำหรับการจัดการข้อมูลลูกค้าที่เกี่ยวข้องกับการวางแผนการผลิต รวมถึง ข้อมูล EDI และต้องจัดเก็บบันทึกฝึกอบรมสำหรับบุคลากรดังกล่าว

- ใช้ FMEA ในการประเมินความเสี่ยงสำหรับกระบวนการซ่อมแซม (Rework process) ชิ้นงานก่อนตัดสินใจดำเนินการซ่อมแซม

- การกำหนดกระบวนการจัดการชิ้นงานที่ไม่สอดคล้องตามข้อกำหนดที่ไม่ได้นำไปซ่อมแซม สำหรับชิ้นงานที่ไม่เป็นไปตามข้อกำหนดด้านความปลอดภัยและกฎหมาย จะต้องทำลายทิ้งจนไม่สามารถใช้งานได้แล้ว ก่อนนำไปทิ้งขยะ

- การประเมินสมรรถนะ เพื่อให้มั่นใจถึงความถูกต้องของผลลัพธ์ รวมถึง การนำ PFMEA ไปปฏิบัติด้วย

- การใช้เครื่องมือทางสถิติใน DFMEA และ PFMEA

- การติดตามความพึงพอใจของลูกค้า รวมถึงข้อมูล Warranty การเรียกคืน และต้องทบทวนข้อมูลสมรรถนะที่ลูกค้าจัดทำให้ผ่านช่องทางออนไลน์และแบบประเมินผลสมรรถนะลูกค้า

- การทบทวนโดยฝ่ายบริหาร ต้องดำเนินการอย่างน้อยปีละ 1 ครั้ง ความถี่ของการทบทวนต้องเพิ่มขึ้นตามการเปลี่ยนแปลงภายในและภายนอกที่ส่งผลต่อ QMS และประเด็นที่เกี่ยวข้องกับสมรรถนะขององค์กร

- วางแผนสิ่งอำนวยความสะดวกและอุปกรณ์ เพื่อให้มั่นใจได้ว่ามีความเป็นไปได้ในการผลิต แผนการจัดทำ PM และ Predictive M/T ผลการดำเนินงาน Warranty การประเมินความพึงพอใจลูกค้า และ Potential field failures จากการวิเคราะห์ FMEA

- กำหนดระบบการจัดการ Warranty และขั้นตอนสำหรับการวิเคราะห์ชิ้นงาน Warranty รวมถึง กระบวนการ No Trouble Found (NTF)

- ประยุกต์ใช้ Lesson learned เพื่อป้องกันการเกิดปัญหาซ้ำ

ทำไม? มาตรฐาน IATF 16949 : 2016 จึงสำคัญต่ออุตสาหกรรมการ “ผลิตชิ้นส่วนยานยนต์”

- เป็นที่ยอมรับของผู้ผลิตยานยนต์ และผู้ “ผลิตชิ้นส่วนยานยนต์” ชั้นนำ : เมื่อองค์กรของคุณได้รับการรองรับมาตรฐานจาก IATF 16949 : 2016 ที่มีความละเอียดและกฎระเบียบที่เคร่งครัด ย่อมเป็นการการันตีถึงคุณภาพชิ้นงานในการผลิตของคุณ ทั้งในแง่ของการใช้บริการและการใช้ผลิตภัณฑ์ที่สามารถสร้างความปลอดภัยขณะใช้งาน โดยผู้ผลิตชั้นนำจะร่วมงานกับบริษัทที่ได้รับมาตรฐาน IATF 16949 : 2016 เท่านั้น

- ทำให้บริษัทหรือองค์กรสามารถลดต้นทุนการผลิตและเพิ่มผลผลิตได้อย่างมีประสิทธิภาพ : มาตรฐานจาก IATF 16949 : 2016 ช่วยให้ผู้ผลิตยานยนต์ และผู้ “ผลิตชิ้นส่วนยานยนต์” สามารถหลีกเลี่ยงการตรวจประเมินรายการต่าง ๆ ที่ซับซ้อนได้ ทำให้ช่วยประหยัดขั้นตอนในการตรวจสอบบางขั้นตอนได้อย่างมีประสิทธิภาพ ทำให้สามารถป้องกันความผิดพลาดและลดปริมาณของเสียในห่วงโซ่อุปทานได้ จึงช่วยทำให้องค์กรของคุณลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพได้ นั่นเอง

- สร้างความได้เปรียบในการแข่งขันในตลาดผู้ผลิตยานยนต์ และผู้ “ผลิตชิ้นส่วนยานยนต์” : เนื่องจาก IATF 16949 คือ มาตรฐานระดับสากลที่ใช้กันอย่างแพร่หลาย จึงทำให้บริษัทที่ผ่านการรับรองบนมาตรฐานนี้ได้เปรียบในการแข่งขันท่ามกลางตลาดยานยนต์สูงขึ้นเรื่อยๆ เพราะถือเป็นการผ่านเกณฑ์มาตรฐานข้อกำหนดด้านอุตสาหกรรมเฉพาะอย่างมั่นใจ

หากคุณกำลังมองหาบริษัทที่สามารถ “ผลิตชิ้นส่วนยานยนต์” ที่มีคุณภาพให้คุณได้ บริษัท สยาม เมทัล เวอร์ค แมนูแฟคเจอริ่ง จำกัด เราคือผู้นำด้าน โรงงานผลิตชิ้นส่วนยานยนต์ ผลิตชิ้นส่วนโลหะ ปั๊มขึ้นรูปโลหะ คุณภาพมาตรฐาน ชั้นนำของไทย

ดูรายละเอียดสินค้าและบริการ รวมถึงเครื่องจักรของเรา ได้ที่นี่

ติดต่อ บริษัท สยาม เมทัล เวอร์ค แมนูแฟคเจอริ่ง

โทร : 02-1166303

อีเมล : info@siammetalwork.com

Facebook : Siam Metal Work Manufacturing Co.,Ltd.

Line : @siammetalwork